Estamos perante uma revolução industrial. A Industry 4.0 é um termo geral que abrange uma grande variedade de avanços tecnológicos que estão a transformar a indústria em todo o mundo. Significa que todas as máquinas, sistemas e conjuntos de processos individuais na fábrica e em toda a empresa estarão integrados e ligados à Internet. Tem tanto de evolução dos sistemas automatizados existentes (como robôs da linha de montagem ou equipamentos de embalagens) como de revolução. Este nível de conectividade sem precedentes permite recolher informações em todos os pontos do processo de produção, assim como em toda a cadeia de abastecimento. Os dados da eficiência global do equipamento (OEE) que daí resultam podem ser analisados e geridos para que todas as sequências de fabrico sejam mais rápidas e precisas.

Em termos simples, o Santo Graal da eficiência máxima poderia ser concretizado com a automatização da codificação. Adem Kulauzovic, Diretor de Automatização da Codificação na Domino Printing Sciences plc, salienta cinco formas possíveis de a conseguir através de codificação e marcação.

1. Combate ao tempo de inatividade através de uma monitorização proativa

Os fabricantes querem a tranquilidade de saber que as suas impressoras irão estar sempre a funcionar, e a utilização dos conceitos da Industry 4.0, nomeadamente a Integração e Computação em Cloud, tornam isto possível. Através de um conjunto de sensores integrados que automatizam a monitorização do sistema e enviam dados para a Cloud, os técnicos conseguem usar esta informação para monitorizar os codificadores e detetar problemas de fiabilidade.

Com este tipo de tecnologia, o processo pode ser feito remotamente – os técnicos não têm de se deslocar até às instalações de um cliente para diagnosticar uma falha. Se for necessário efetuar uma reparação, os técnicos podem deslocar-se às instalações já com o conhecimento do problema e com as peças necessárias. Além disso, o uso da Domino Cloud garante que os técnicos são automaticamente alertados para qualquer falha e possíveis problemas com os codificadores, o que possibilita uma gestão mais rápida dos problemas e a busca por soluções antes de haver impacto na linha de produção. Os dados recolhidos pela Domino Cloud podem ainda ser usados para identificar tendências e fornecer uma análise da causa que pode ser utilizada para determinar uma manutenção preventiva adequada no futuro. A abordagem proativa e a gestão remota constituem uma arma poderosa na luta contra o tempo de inatividade.

2. Capacitação de clientes através da automatização e da IIoT

A monitorização de impressoras não se limita apenas às equipas e aos técnicos de assistência; os clientes também têm à sua disposição informações valiosas sobre o funcionamento das suas impressoras.

Com a utilização de um sistema online interligado, o cliente pode verificar o estado das suas impressoras a partir de qualquer localização, diagnosticar falhas remotamente, planear recargas e novas encomendas observando os níveis de tinta e a utilização. Podem ainda definir alertas se, por exemplo, a tinta atingir um nível perigosamente baixo – podendo tomar medidas antes de ocorrer tempo de inatividade –, tudo sem ser preciso estar fisicamente no local onde se encontra a impressora. Com a monitorização dos programas de limpeza e manutenção dos equipamentos, a longevidade das impressoras e dos seus componentes aumenta. Também é fundamental lembrar que os utilizadores não têm acesso a estas informações apenas no que diz respeito a uma impressora, linha de produção ou fábrica. A IIoT (Internet Industrial das Coisas) permite que os utilizadores comparem o desempenho de todas as linhas, fábricas e instalações, podendo assim adotar uma abordagem global na otimização da eficiência da produção.

3. Eliminação de recolhas causadas por erro do operador

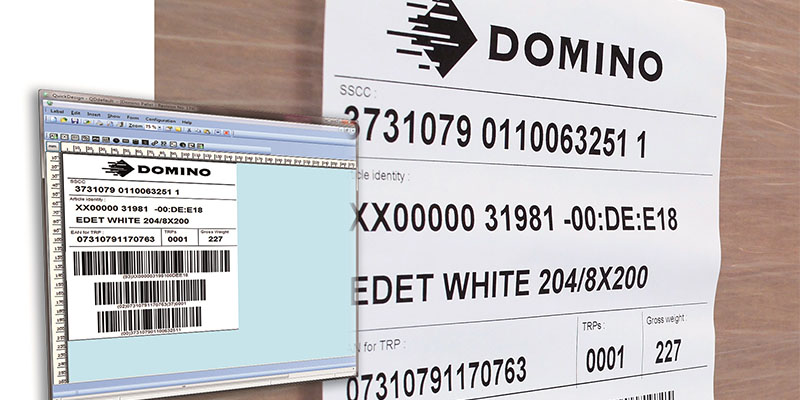

O impacto de um erro introduzido pode ser prejudicial e significativo. Consideremos que, em média, um humano comete um erro por cada 300 caracteres introduzidos. As informações incorretas introduzidas nas impressoras por operadores resultam em recolhas e reformulações dispendiosas. É uma causa significativa do tempo de inatividade da produção não planeado. A integração de impressoras com sistemas de automatização de fábrica, como os sistemas MES (Manufacturing Execution System) e ERP (Enterprise Resource Planning), permite que os dados de etiquetagem sejam coordenados automaticamente sem a necessidade do fator humano.

A mudança de um sistema de funcionamento manual de cada impressora para uma gestão centralizada e coordenação automatizada de trabalhos, etiquetas e dados elimina o risco de erro humano, pode evitar erros de codificação e marcação e pode fornecer dados de produção essenciais na sua fábrica.

4. Interoperabilidade ininterrupta através da padronização

Os padrões comunicativos permitem a transferência ininterrupta de dados entre os equipamentos e os sistemas da fábrica, no sentido de reduzir os custos de configuração, assistência e desenvolvimento. Proporcionam um método universal de recolha e partilha de informações de produção pelas áreas de produção, medindo e ajustando a produtividade e, ao mesmo tempo, reduzindo o risco de inconsistência de dados em diferentes partes dos equipamentos de produção.

Se imaginar uma linha de produção na sua totalidade, os dados e as instruções fluem através de diversos equipamentos muitas vezes fornecidos por empresas diferentes – dispositivos como impressoras, balanças de controlo, sistemas de visão, PLC e sistemas completos de embalagens de fabricantes. A adoção de uma linguagem de dados comum traduz-se na redução dos tempos de configuração, eliminando a necessidade de desenvolver software de interface entre equipamentos, o que por sua vez reduz o tempo de desenvolvimento.

5. Proteção dos consumidores através da serialização

Existem várias soluções para identificação, consolidação, rastreio e verificação únicas de produtos que satisfaçam os desafios da serialização. Estes produtos de serialização conseguem criar números únicos e encriptados e permitir vários níveis de consolidação e integração com bases de dados governamentais, sistemas corporativos e organizações de fabrico a contrato.

Os portais online permitem um rastreio em tempo real e a autenticação de produtos através da cadeia de abastecimento. Se os artigos forem retirados ou alterados durante a produção ou se forem danificados durante o transporte, os números de série associados são desativados e os dados do arquivo central são atualizados. A leitura dos produtos no momento da compra traz segurança aos consumidores e aos vendedores. As farmácias, por exemplo, podem validar os medicamentos antes de os dispensarem e os clientes (através de aplicações nos smartphones) podem verificar se os produtos alimentares são seguros antes de os comprarem.

Não se limite a sobreviver – prospere!

A Industry 4.0 não é apenas uma revolução; trata-se de uma evolução de tecnologia, atitudes e técnicas em todas as secções dos ambientes de fabrico e produção do mundo. Os benefícios da quarta revolução industrial são claros. Desde mais desempenho e lucro à capacitação do cliente, à servitização e à serialização, todas as vantagens trabalham para o objetivo final de qualquer ambiente de produção: máxima eficiência.

Todavia, não é possível fazer com que a Industry 4.0 aconteça da noite para o dia. Devido à amplitude de mudanças, tanto do ponto de vista cultural como do ponto de vista técnico, esta transformação necessitará de tempo para produzir efeitos. No entanto, é uma transformação que está a acontecer e é uma oportunidade verdadeiramente única para que possamos não só sobreviver, mas também prosperar enquanto inovadores e pioneiros à medida que a mais recente revolução industrial do mundo avança consistentemente.