Coderen en markeren zijn kleine, maar essentiële onderdelen in de productie van voedingsmiddelen, dranken en farmaceutische producten. De wet schrijft voor dat geen enkel product de fabriek mag verlaten zonder dat de juiste code op de verpakking is aangebracht, bijvoorbeeld een datumstempel of identificatiecode. Producten die zonder code of met de verkeerde code de fabriek verlaten, kunnen terugroepacties en boetes tot gevolg hebben. Dat kost niet alleen geld, maar kan ook tot reputatieschade leiden.

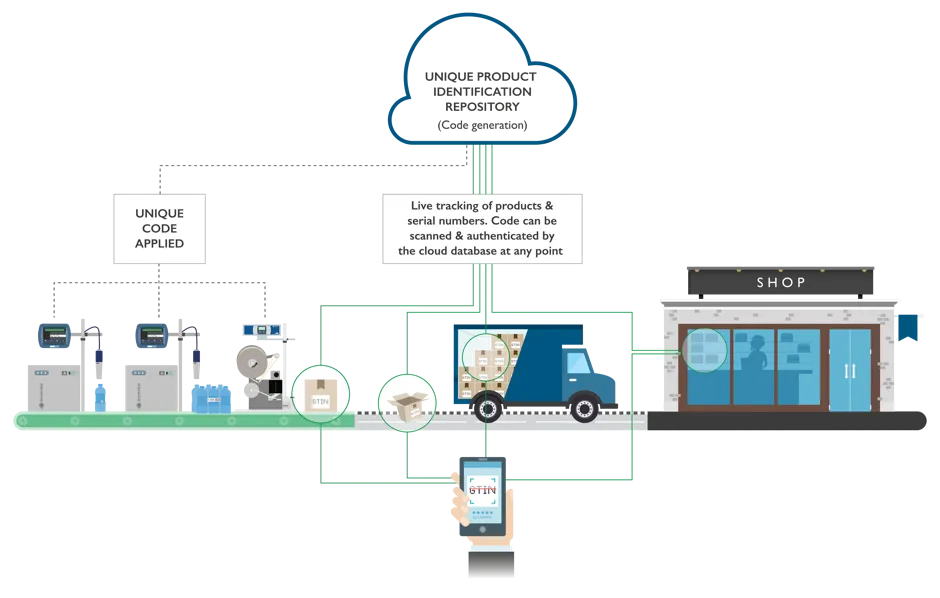

Dit ligt nog gecompliceerder in de farmaceutische sector. Zo is bij de productie van babyvoeding in China het traceren van individuele producten in de gehele leveringsketen wettelijk verplicht. Bovendien moeten detailhandelaren en klanten het product kunnen traceren naar de plaats van herkomst.

Hoewel codering klanten beschermt, wordt de productie er ook complexer door. In het beste geval zijn codeer- en markeerapparaten vrijwel onzichtbaar op de productielijn en zijn ze nooit de oorzaak van ongeplande downtime.

Dit klinkt bijna te mooi om waar te zijn, vooral omdat het hier om machines gaat. Machines die inkt verbruiken, verstopt kunnen raken, en alles kunnen printen wat door mensen wordt opgedragen. De gevolgen van fouten, of ze nu opzettelijk gemaakt worden of niet, zijn hetzelfde: terugroepacties, nabewerkingen en mogelijke boetes.

Vanuit codeeroogpunt kan de bestrijding van ongeplande downtime in twee groepen worden verdeeld: printers in bedrijf houden, en zorgen dat de juiste code op het juiste product terechtkomt. Domino noemt dit 'maximale efficiëntie', kenmerkend voor Industrie 4.0.

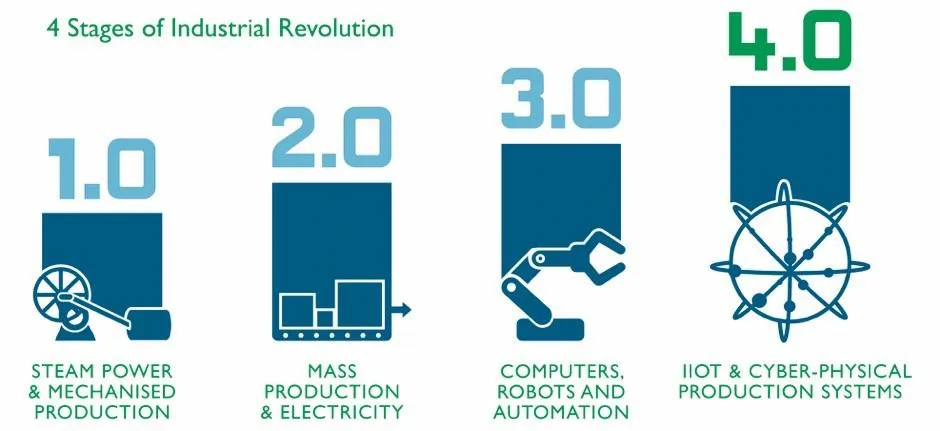

Industrie 4.0 is een containerbegrip dat verwijst naar een groot aantal technologische ontwikkelingen die de manier waarop we goederen produceren ingrijpend veranderen. Bestaande geautomatiseerde systemen (zoals robots op assemblagelijnen en verpakkingsmachines) maken grote, revolutionaire ontwikkelingen door.

Het beeld van Industrie 4.0 is er een van intelligente, autonome fabriekssystemen die met internet zijn verbonden. Hierdoor kunnen complexe beslissingen ter plekke worden genomen, gevoed door een niet-aflatende datastroom. In de wereld van 'smart' fabrieken worden geen fouten gemaakt. Bij Industrie 4.0 hoeft het roer niet meteen rigoureus om; het kan geleidelijk worden geïntegreerd in uw bedrijf waarbij ook rekening wordt gehouden met de impact die het heeft op uw bedrijfsresultaat. Producten, technologieën en nieuwe werkwijzen kunnen stukje bij beetje worden geïntroduceerd, zodat na verloop van tijd het gehele systeem is geoptimaliseerd voor maximale efficiëntie.

De overgang naar Industrie 4.0 moet worden beschouwd als een proces in plaats van een op zichzelf staande gebeurtenis. Verbeteringen in systemen worden aangebracht in overzichtelijke stappen. Op die manier worden processen op de juiste wijze opgezet en wordt Industrie 4.0 ten volle benut.

Domino geeft Industrie 4.0 vorm op het gebied van big data, systeemintegratie, het IoT en cloud computing. Door de toepassing van nieuwe technologieën worden de printers van Domino steeds slimmer. Ze worden verbonden met uw apparatuur en systemen als onderdeel van een intelligente fabriek.

.

Het iTech-x platform van Domino verzamelt een enorme hoeveelheid data over de werking van printers – van inkt- en make-up tot slijtage van onderdelen. Deze informatie wordt vervolgens verstuurd naar onze databases in de cloud. Ons supportteam en onze technici gebruiken de verzamelde data om fouten op afstand vast te stellen en mogelijke toekomstige problemen op te sporen. Deze data zijn ook beschikbaar voor klanten en toegankelijk vanaf elk apparaat dat met internet verbonden is.

Als codeer- en markeerapparaten met de cloud verbonden zijn, is de aanwezigheid van een engineer op locatie niet meer nodig. Mogelijke problemen en storingen kunnen namelijk vooraf op afstand worden geïdentificeerd. Reactief repareren is overgegaan in proactief onderhoud.

Domino’s nieuwste inkjetprinters (CIJ) monitoren het inkt- en make-upniveau automatisch en optimaliseren dit voor de printkop op basis van de omstandigheden ter plekke, zowel in warme, vochtige fabrieken als in koude, droge productieomgevingen. Met deze ingebouwde intelligentie kunnen de printers codes van hoge kwaliteit printen. Dit beperkt het risico op terugroepacties en ongeplande downtime voor het reinigen en afstellen van de printers.

Ook codeerfouten door operators kunnen ongeplande downtime veroorzaken. De QuickDesign-software van Domino lost dit probleem op door printers in bedrijfssystemen, zoals MES en ERP te integreren. Hierdoor kunnen ze tijdens productieruns codeerberichten, data en instructies automatisch ontvangen zonder tussenkomst van een operator.

Of printers en andere componenten zoals PLC's en HMI's in grotere fabrieksapparatuur en -systemen kunnen worden geïntegreerd, hangt af van hun vermogen om data op een betrouwbare en veilige wijze te delen. Communicatiestandaarden zoals OPC-UA en PackML maken de ontwikkeling van speciale besturingssoftware voor de interactie tussen apparaten overbodig. Daarom integreert Domino deze standaarden in het iTech-x platform. Dankzij ons lidmaatschap van organisaties zoals de OPC Foundation en de OMAC (Organisation for Machine Automation and Control), spelen we een actieve rol in de ontwikkeling en promotie van communicatiestandaarden.

De bovenstaande technologieën zijn nog maar het begin van ons streven om Industrie 4.0 vorm te geven. Het is onze ambitie om codeerfouten en ongeplande downtime, veroorzaakt door codeersystemen, volledig uit te bannen. Download vandaag nog onze whitepaper voor meer informatie.